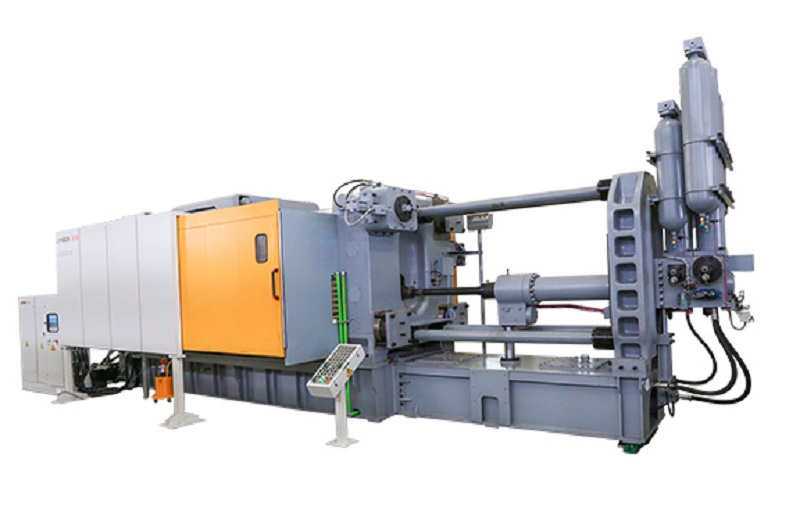

basınçlı döküm makinesi

Kalıp döküm kusurlar

(1) hava gözenekliliği

TEMEL : Bu kusur dökümde sıkışan havadan kaynaklanır gelebilir çeşitli kaynaklar. bunun nedeni kötü atış sonu kontrolü, zayıf havalandırma ve taşma işlevi veya kötü geçit ve yolluk tasarım

(2) büzülme gözenekliliği

main NEDENLERİ: Bu kusur, metalin sırasında hacmini düşürmesinden kaynaklanır katılaşma ve büzülme beslenememe katılaşmadan önce daha fazla metal. sıcak noktalar ayrıca çekme gözenekliliğinin belirli bir bölgede yoğunlaşmasına neden olabilir. bkz. "lavabo"

(3) kısa dolgu

ana NEDEN : Metal boşluk doldurulmadan önce veya yetersiz metalin kepçelenmesi nedeniyle donar.

1 、 Metalcan atışta çok fazla soğumak kol. ilk aşama hızı da DÜŞÜK ;

2 、 Bir parça kalıbın oranı çok soğuk olabilir. zayıf GATING & RUNNER TASARIM ;

(4) soğuk kapanış

TEMEL : Metal ise frozenwhen iki metal cephe birleştirme

metal koşucuda çok fazla ısı kaybediyor olabilir boşluk.

(5) ölçekleme

main NEDEN : Katmanlar metal ve oxidescan zayıf atış sonu kontrolü ve / veya kötü geçit ve koşucu tasarım

(6) kabarcık

main NEDEN : Kapana kısılmış gazlar dökümde ne zaman kalıp açıldığında döküm hala zayıf. Bu sağlar sıkıştırılmış gazın dışarı çıkması ve bir kabarmaya neden olması.

(7) flaş

TEMEL : Metal basınç istoo yüksek üzerine öngörülen yüzey alanı (karşı karşıya baskı levhaları ) of the castingat boşluğun sonu doldurun. Bu ayırma çizgisi boyunca bir kuvvet oluşturur whichis makinenin sıkma kuvveti için çok büyük Bir die sonra forcedapart hangi metal kaçışa izin verir.

(8) soğuk gevrek

TEMEL : Metal izinlidir çekimde çok soğuk kol. Bir katı parçacıklar daha sonra boşluk. Bunlar pullar genellikle dökümün yüzeyinde açıkça görülebilir. ile çıplak göz.

(9) shot lube boyası

main NEDEN : Bu defectoccurs ne zaman çok fazla atış (ipucu) yağ kullanılmış.

(10) sürükleme işaretleri

ANA NEDEN : Yetersiz taslak veya bir dökümün yüzeyde hasar görmesine neden olan bir alttan kesme o çıkarıldı. Bu sıcaklık değiştirilerek etkisi azaltılabilir tatbikat çıkarıldı. kalıbın zayıf yüzey kalitesi başka bir neden olabilir.

(11) sıcak YIRTILMA / ÇATLAK

TEMEL : Bu kusur neden oldu metal küçültme ile sırasında gerilim altındayken katılaşma. at thelast bir yırtık veya çatlak oluşması için yer thesurface'de görülebilir.

(12) sıcak kısalık

main NEDEN : The alaşımların bileşimi metalin yüksek sıcaklıklarda çok zayıf olması ( katılaşmadan sonra ). bu daha sonra döküm yüzeyinde çatlakların bölgelerde yüksek stres ne zaman döküm soğutuyor (ve müteahhit ). NOT: Bu kusur ile birlikte oluşabilir sıcak çatlama.

(13) lavabo

ana NEDEN : A lavabo ashrinkage boşluğun döküm yüzeyine yakın olması. Bu yüzeyinin daraltılacak döküm katılaşma olarak boşluk oluşur. lavabo büzülme gözenekliliği ile aynı şeylerin yanı sıra çok zayıf termal kontrol of the die çünkü havuzların oluşması için sıcak noktalar gereklidir.

(14) patlamış metal

TEMEL : A kombinasyon boşluk ve döküm tamamen katılaşmadan çıkarılır. bu sıkışmış gazların dökümden ile birlikte herhangi birleştirilmiş metal.

(15) SÖĞÜT

TEMEL : A döküm mum formu çıkarıldıktan sonra sırasında oda sıcaklığına soğuma zamanı. temel neden bazen döküm geometrisi veya alaşım spesifikasyonu olabilir. daha düşük bir sıcaklıkta çıkartarak bükülme en aza indirilebilir. kalıp sıcaklığı bunun önemli bir nedenidir tür kusur.

(16) LEHİM

ana NEDEN: kimyasal aşındırma ve yapıştırma ofaluminyum ölmek çelik. Bu alüminyumun yırtılmasına neden olur döküm sırasında ejeksiyon lehimlemesi alaşımdaki bir değişiklikle azaltılabilir ve / veya azaltma içinde kalıp / metal sıcaklık.

(17) ISI kontrol etme

main NEDENLERİ: Bu kusurun nedeni thesurface sürekli genişleyen takım çeliği ve müteahhit sırasında kullanın.Aşırı derecede soğuk kalıplar esneme hızlandırma bu etki.

(18) KAÇAK

main NEDENLERİ: dökümlerde sızıntı nedenleri basınç sızdırmazlığı gerekli olabilir, oksit kıvrımlar ve / veya kapsama ve / veya gözeneklilik ile birlikte bir yüzey hatası yolunu a sızıntı. sızıntının olduğu bölgenin yakından incelenmesi hangisini birçok neden sızıntıya neden oluyor.

(19) BOZULMUŞ yüzey

main NEDENLERİ: oksit filmler (cüruf) ve / orresidues boşlukta ve / veya metal ve / veya fazla kalıp yağı yüzey renksiz. ayrıca diebeing çok soğuk dökümün daha koyu bölgelere sahip olmasına veya 'lekelere' neden oluyor üzerinde yüzey.

(20) BREAK dışarı

ana NEDEN: metal pullar (soğuk pullar) whatget kapıda yakalandı sırasında boşluk dolgusu eşit olmayan bir şekilde ne zaman tatbikat kesildi.

(21) İÇERİKLER

main NEDENLERİ: Bir bunun ana nedenleri tip ofdefect kirli / kirlenmiş metal ve / veya zayıf eriyik bantlama uygulama

(22) EJEKTÖR hasar

ana NEDEN: geniş anlamda, tanımlanabilir ejektör tarafından döküm yüzeyine aşırı basınç olarak pim (ler) fırlatma.

(23) EROZYON / KAVİTASYON

main NEDENLERİ: erozyona directmolten metal çarpma kalıp üzerinde çelik. Kavitasyon tip erozyona neden olur türbülans hangi akan metalde düşük basınç bölgelerine neden olur. Bunlar düşük basınç bölgeler boşlukların oluşmasına neden oluyor hangi kalıpta çökebilir yüzey & neden erozyon.

(24) ÇATLAK döküm

main NEDENLERİ: döküm kutusunda bir çatlak nedeniyle mekanik hasar ile ne zaman kalıp açıldığında veya ne zaman döküm çıkarıldı. Bu sınıflandırma sıcak çatlamayı ve çatlamayı içermez yüzeyinde küçülme GÖZELLİK. Ayrıca bu tanım sıcak KISA.

Bir yaygın üretim problemi ve kalıp analizi

erimiş metal sıçrama nedeni ne zaman basınçlı döküm

1. yarım kapanma belirsizliğini örtün, büyük boşluk var

2. kalıp sıkıştırma kuvveti yeterli değil

3. kalıp döküm makinesi esnektir, kapak yarı montaj plakası paralel değildir

4. destek aralığı büyük basın çekimi basınç cleading deformasyon ve oluşturucu spoutingmolden metal .

ayarlama yöntemi

1) yeniden yükleme kalıp

2) artış kalıp sıkma kuvveti

3) ayarla kalıp döküm makinesi, kapak yarısının kalıp plakasını ve hareketli kalıbın bakımını besleyici paralel

4) Ekle hareketli kalıp üzerindeki destek plakası, sertliği of the cleading

çalışma hayatını etkileyen faktörler basınçlı nozul jeti, ana faktörler :

1. nozzlejet malzemesi ve kalitesi

2. uyum açıklık basının şarj namlusu ve jet nozul

3. kalıbın eşmerkezliliği ve şarj etme varil

4. soğutma sorunu

5. Seç ve üstün nozul jetini yağlama

© Telif hakkı: 2026 Lanson Precision Intelligence Equipment Technology Co., Ltd Her hakkı saklıdır.